Projektbeitrag – Automatisierung mit Roboterarm und Drehtisch für Laserbearbeitung

Ziel

Automatisierte Blechhandhabung und Fertigteilabführung. Eliminierung von Umrüstzeiten und manueller Materialbewegung. Stabile, wiederholbare Zykluszeit.

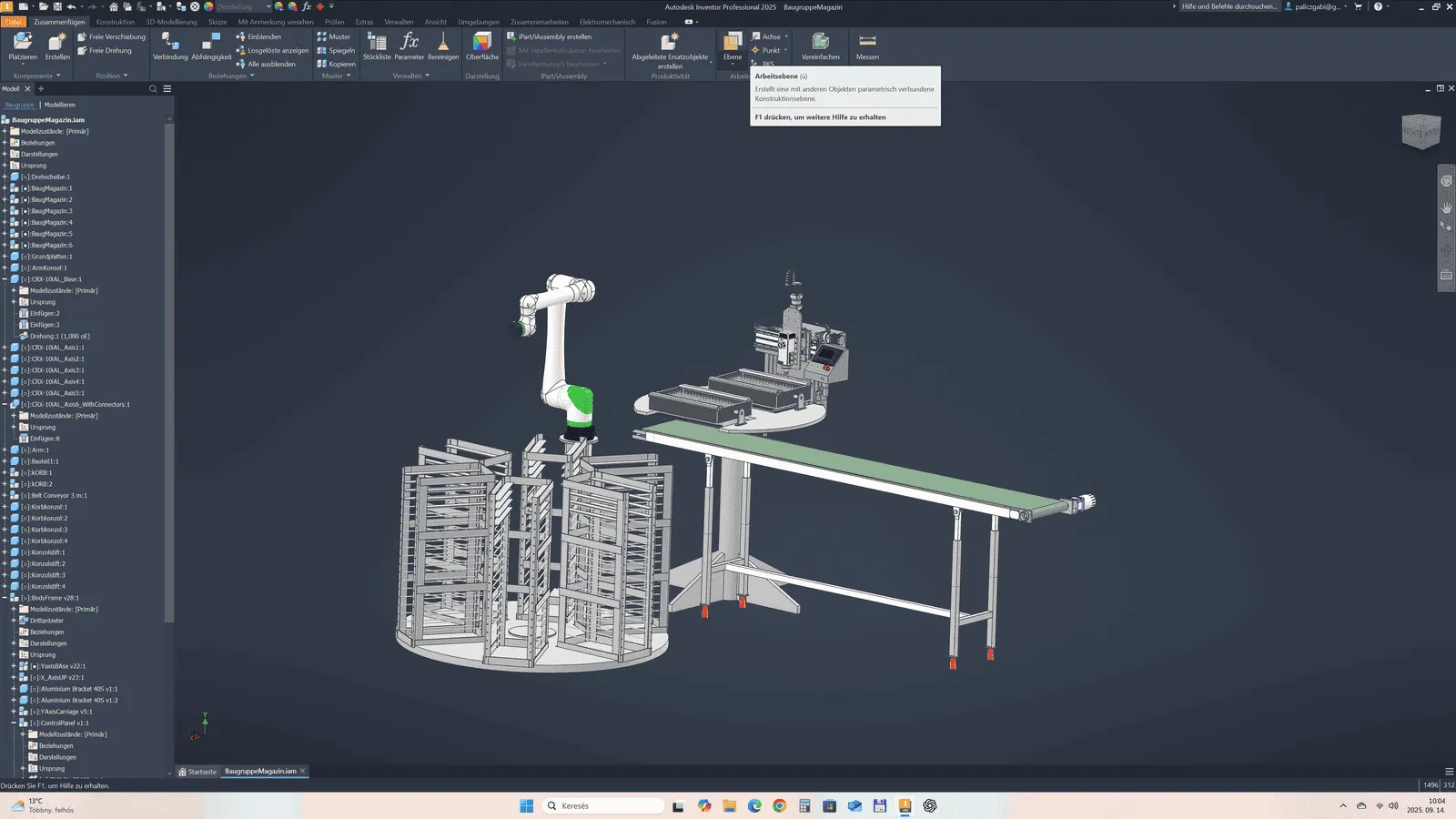

Systemübersicht

Ein Industrieroboterarm entnimmt Blechtafeln aus einem platzsparenden Lager und legt sie in einen der beiden Kreise des Drehtisches vor der Laserschneidanlage. Der Drehtisch positioniert den Kreis in die Schneidstellung. Die Maschine schneidet. Gleichzeitig entleert der ausgefahrene Kreis die fertigen Teile über das darunterliegende Förderband. Danach legt der Roboter erneut eine Blechtafel ein. Der Prozess läuft zyklisch.

Haupteinheiten

– Platzsparendes Blechlager: Gestell + Schubladen mit Anschlägen

– 6-Achs-Roboterarm mit Vakuumgreifer und Zonenventilen

– Zweikreis-Drehtisch mit Indexierantrieb

– Laserschneider-Interface (Beckhoff RS340 F; M21/M20 Laser On/Off via I/O)

– Förderbandsystem mit FU-Antrieb

– Sicherheit: PL d / SIL2 Zonierung, Lichtvorhang, Türschalter

– Steuerung: Beckhoff CX/IPC, EtherCAT I/O, Roboterschnittstelle (Profinet/EtherNet/IP)

– Sensorik: Blechpräsenz, Ebenheit, Vakuumüberwachung, Tischposition

Ablauf (SFC – hochrangig)

- Aufnahme: Roboter fährt ins Lager, Vakuum an, Präsenz OK

- Ablage: Roboter legt ins „B“-Segment, Anschlag, Vakuum aus

- Indexieren: Tisch dreht „B“ → Schneidposition, „A“ fährt zum Entleeren

- Schneiden: Maschine M21 Start, Kontur, M20 Stop

- Entleeren: Förderband läuft, Teile fallen ab, Füllstandskontrolle

- Nachladen: Roboter lädt neue Tafel ins freie Segment

- Wiederholung des Zyklus

Funktion & Steuerung

– Kollisionsschutz: gegenseitige Freigaben Roboter/Tisch

– Rezeptur: Format, Stärke, Greifpunkte, Vakuumzonen, Schneid-ID

– Bahnplanung: Teach-Programmierung, ggf. Vision-Korrektur

– Lasersignale: Start/Stop, Ready, Fault, Tür geschlossen

– Tischantrieb: Position, Verriegelung, Bremse, Encoder

– Band: Start bei Entleerung, Stop bei Vollmeldung

Sicherheit & Normen

– Zweikanaliger Not-Halt, Lichtvorhang an Ladezone

– Türverriegelungen, sichere Relais/I/O-Module (PL d / SIL2)

– Risikobeurteilung nach EN ISO 12100, CE-Dokumentation

Dimensionierung (Baseline)

– Blechformate: 500×500 – 1000×1000 mm

– Stärke: 0,8 – 8 mm

– Tafelgewicht: ≤ 25 kg

– Robotertraglast: ≥ 35 kg inkl. Greifer

– Vakuum: 4–6 Zonen, einzeln überwacht

– Tischlast: ≥ 60 kg/Kreis, Wiederholgenauigkeit ≤ ±0,25°

Zykluszeiten (Schätzung)

– Aufnehmen + Ablegen: 9–12 s

– Indexieren: 2–3 s

– Schneiden: 45–180 s (konturabhängig)

– Entleeren: parallel zum Schneiden

– Ziel-OEE: ≥ 82 %

KPI & Business Value

– Einsparung: 1,2–1,8 FTE pro Schicht

– Ausschussreduktion: 10–15 % (genaue Positionierung)

– Zykluszeitstreuung: –30 %

– Arbeitssicherheit: erhöht (keine manuelle Handhabung scharfer Teile)

Integration & IT

– Beckhoff TwinCAT 3, EtherCAT

– Roboteranbindung: Profinet / EIP Gateway

– OPC UA für MES/ERP (Auftrags-ID, Rezept-ID, Stückzahl, Statuscodes)

– Andon/JIT: Signalturm + E-Mail/Telegram Alarm

Wartung & Betrieb

– Täglich: Vakuumfilter, Greiferlamellen prüfen

– Wöchentlich: Bandspannung, Tischverriegelung

– Monatlich: Roboterkalibrierung, Sicherheitstest

– Ersatzteile: Sauger, Sensoren, Umlenkrollen

Risiken & Gegenmaßnahmen

– Doppeltaufnahme: Vakuumstrom-Überwachung, Ultraschall-/Kapazitivsensor

– Grat-/Teilefall: Schutzplatten, definierte Fallzone

– Maschinenstillstand: Pufferlogik, Roboterparkposition

– Notöffnung: kontrollierte Energiefreisetzung

Umsetzungsplan

– Konzept & Layout: 2 Wochen

– Mechanik & Elektroplanung: 4 Wochen

– Fertigung & Montage: 4 Wochen

– Software & FAT: 2 Wochen

– SAT & Übergabe: 1 Woche

Nächste Schritte

– Werksaufnahme und Maßaufnahme Mustertafeln

– Greiferzonen & Rezeptmatrix finalisieren

– Detaillierte Funktionsspezifikation zur Freigabe